|

||||||||||||||||||||||||||||||||||||

Kaltvulkanisierende einkomponentige Siliconkautschuke |

||||||||||||||||||||||||||||||||||||

Für die Vorbereitung der Proben sollten ca. 20 Minuten einkalkuliert werden. Insgesamt ist für den Versuch mit einer Arbeitszeit von ca. 40 Minuten zu rechnen. Die vollständige Aushärtung der Proben benötigt ca. 1 Tag. |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

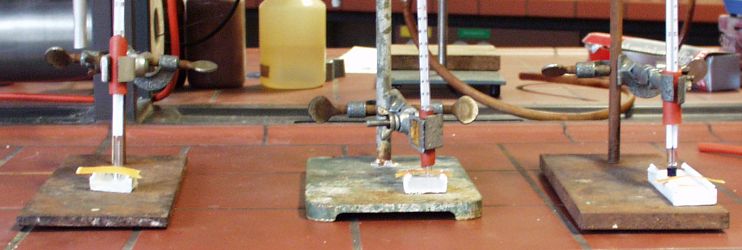

| Abb.: 1 Ausfüllen einer U-Profilleiste mit Dichtungsmasse | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

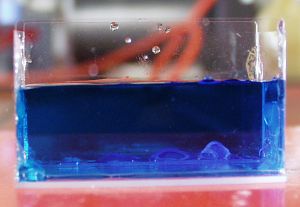

Foto 2: Gips und Siliconprobe nach dem Bemalen mit Wasserfarbe |

||||||||||||||||||||||||||||||||||||

| Die Ergebnisse werden ebenfalls in die Tabelle eingetragen. Bei mehrmaliger Durchführung des Versuchs wurden die folgenden Beobachtungen gemacht: | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

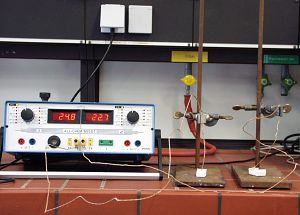

| Bei der Überprüfung der Temperaturentwicklung während des Aushärtens der Proben stiegen die Temperaturen bei allen drei Proben um ca. 1,5°C an. | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Die Versuchsbeobachtungen (vgl. Tab. 1)

zeigen deutliche Unterschiede zwischen Gips und den beiden RTV-1-Siliconkautschuken.

Bei der Aushärtung der beiden Siliconkautschuke bilden sich durch Reaktion

mit dem in der Luft enthaltenen Wasser in mehreren Schritten Elastomere

(vgl. Teil 5 Ergänzende Sachinformationen). Das gehärtete

Material hat eine weiche, gummiartige Konsistenz und ist elastisch. Der saure Geruch und die saure Reaktion von ELASTOSILS ® E43 beruhen darauf, dass dieses System einen Acetoxy-haltigen Vernetzer enthält, wodurch beim ersten Reaktionsschritt, der Hydrolyse, Essigsäure entsteht. ELASTOSIL® N199 gehört dagegen zu den neutralen Systemen. Da Silicone ausgesprochen antiadhäsiv und hydrophob sind (vgl. auch die Versuche "Hydrophobe Eigenschaften von Siliconölen", "Silicone im Bautenschutz" und "Siliconbeschichtetes Papier"), ist auch leichte Abwaschbarkeit und schlechte Haftung der Wasserfarbe gut zu erklären. Bei der Aushärtung von Gips findet ein Einbau von Wassermolekülen in das Ionengitter des Calciumsulfats statt. Dabei entsteht aus Calciumsulfat CaSO4 Calciumsulfatdihydrat (Gips) CaSO4 · 2 H2O. Als Ionenverbindung ist Gips ein spröder Feststoff, der bei mechanischer Einwirkung (Schlag) zerbricht. Die beobachtete Temperaturentwicklung bei der Aushärtung des Gipses kann man folgendermaßen erklären: Der Temperaturanstieg ist auf die Coulomb Kräfte zwischen den Wasser-Dipolen, die ins Ionengitter dringen und den Ionen zurückzuführen. Ein Teil der dabei frei werdenden Wärme wird anschließend als Verdampfungswärme für das überschüssige Wasser benötigt, der Rest wird an die Umgebung abgegeben. Der Gips kühlt dabei ab. Die unterschiedlichen Temperaturentwicklungen bei der Vulkanisation der Siliconkautschuke ist das Ergebnis von mehreren exo- und endotherm verlaufenden Prozessen, die vom Ausgangsmaterial abhängen und je nach Arbeitsweise verschieden stark ausfallen. Sowohl die Hydrolyse der Seitengruppen (z.B. der Acetoxy-Gruppe) als auch die Kondensation der Silanole verlaufen exotherm, die Verdampfung der Nebenprodukte (z.B. der Essigsäure) ist dagegen ein Wärme benötigender Prozess. So kommt es zu ganz unterschiedlichen, uneinheitlichen Temperaturverläufen. Aufgrund der beobachteten Eigenschaften ist Gips als Fugenmaterial für Fugen mit ständigen Bewegungen und Spannungen ungeeignet, da er sich nicht elastisch verhält. Für rein dekorative Fugen, die keinen Bewegungen ausgesetzt sind und eventuell angemalt werden sollen, ist Gips gut geeignet. Bei den zwei RTV-1-Siliconkautschuken, die für "arbeitende Fugen" gut geeignet sind, muss auch auf die entstehenden Nebenprodukte geachtet werden. So wäre beispielsweise ELASTOSIL® E43 zum Verbinden zweier Marmorstücke ungeeignet, da die entstehende Essigsäure den Marmor angreift. |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Foto 4: Mit ELASTOSIL® verfugte Glasplatten | ||||||||||||||||||||||||||||||||||||

| Kaltvulkanisierende einkomponentige Siliconkautschuke, so genannte RTV-1 ( = Raum - Temperatur - Vernetzung, 1-komponentig) enthalten bereits alle zur Vulkanisation erforderlichen Komponenten, wie Polyorganosiloxane, Vernetzer und Füllstoffe, wobei die Vernetzung allerdings erst bei Zutritt von Luftfeuchtigkeit unter Abgabe von Spaltprodukten einsetzt. Bei der Herstellung der RTV-1-Siliconkautschuke reagieren endständige Hydroxyl-Gruppen der Polyorganosiloxanmoleküle mit Vernetzern unter Bildung vulkanisierbarer Produkte (vgl. Abb. 2). | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Dabei wird in der Regel ein Polydimethylsiloxan (R =

CH3) als Kautschukbasis eingesetzt.

In der Tabelle 2 sind die wichtigsten Typen von Vernetzern (RSiX3) und jeweils einige Beispiele für die Gruppe X angegeben. |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Bei Zutritt von Luftfeuchtigkeit setzt die Vernetzung unter Abgabe der je nach Vernetzter typischen Spaltprodukte nach dem in Abb. 3 angegebenen Mechanismus ein. Die Quervernetzung zwischen Silicon-Makromolekülen erfolgt in weiteren Reaktionsschritten unter Beteiligung der noch vorhandenen Gruppen X. | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Makroskopisch beginnt die Härtung an

der Oberfläche des aufgetragenen Siliconkautschuks mit Bildung einer

Haut und setzt sich allmählich ins Innere der Masse fort. Durch Verwendung

abgeschlossener Verpackungen (Tube, Kartusche) wird die vorzeitige Vernetzungsreaktion

verhindert.

Wie man anhand der Abbildung 4 erkennen kann, ist die Vulkanisationsgeschwindigkeit um so größer, je höher die Luftfeuchtigkeit ist. |

||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Abb. 4: Abhängigkeit der Vulkanisationsgeschwindigkeit von ELASTOSIL® A33 von der Luftfeuchtigkeit bei Raumtemperatur (Quelle: Lit. [2]). | ||||||||||||||||||||||||||||||||||||

| Wie alle Silicone zeichnen sich auch die RTV-1-Siliconelastomeren durch eine hohe Chemikalien-, Ozon- und UV-Strahlenbeständigkeit aus (vgl. dazu auch Versuche "Einfluss von Ozon auf Silicongummi im Vergleich zu anderen Gummiarten" und "Löslichkeit und Chemikalienbeständigkeit von Silicongummi"). Ebenso zeichnen sie sich durch eine ausgesprochene Hydrophobie aus. Die Siliconelastomere unterscheiden sich jedoch für die einzelnen Vernetzungssysteme in bestimmten Eigenschaften, die die Anwendungen vorzeichnen: | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

| Tab. 3: Eigenschaften von unterschiedlich Siliconkautschuken, die mit unterschiedlichen Vernetzern hergestellt wurden (Quelle: Lit. [2]). | ||||||||||||||||||||||||||||||||||||

| Aufgrund der oben geschilderten Eigenschaften

und der unkomplizierten, sicheren Anwendung eignen sich RTV-1-Siliconelastomere

ausgezeichnet als Dicht- und Fugenmasse um Spannungsrisse im Mauerwerk zu

vermeiden. Diese entstehen durch die ständigen Bewegungen und Spannungen,

deren Ursachen thermische Schwankungen, feuchtigkeitsbedingte Einflüsse,

das Schwinden von Baustoffen, mechanische Schwankungen oder Absenkungen

des Untergrunds sind. Um die oben genannten negativen Folgen zu vermeiden,

müssen solche Bewegungen durch elastische Verfugung überbrückt

werden. Dies gilt insbesondere beim Zusammenfügen unterschiedlicher

Materialien wie Glas/Metall, Stein/Metall etc., um die unterschiedlichen

Ausdehnungskoeffizienten der verschiedenen Werkstoffe auszugleichen. RTV-1-Siliconkautschuke werden daher überwiegend in der Bauindustrie eingesetzt und gehören wohl, in der typischen Kartuschenform, zu den in der Bevölkerung bekanntesten Siliconprodukten. Weitere Einsatzmöglichkeiten finden sich in der Automobil-, Elektro-, Elektronik- und Textilindustrie für Abdichtungen, Verklebungen und Beschichtungen. |

||||||||||||||||||||||||||||||||||||

| W. Held et al., Begreifen und verstehen - Schulversuche mit WACKER-Produkten (Begleitheft zum WACKER-Schulversuchskoffer), Wacker Chemie AG, München, 2007, S. 50-51 | ||||||||||||||||||||||||||||||||||||